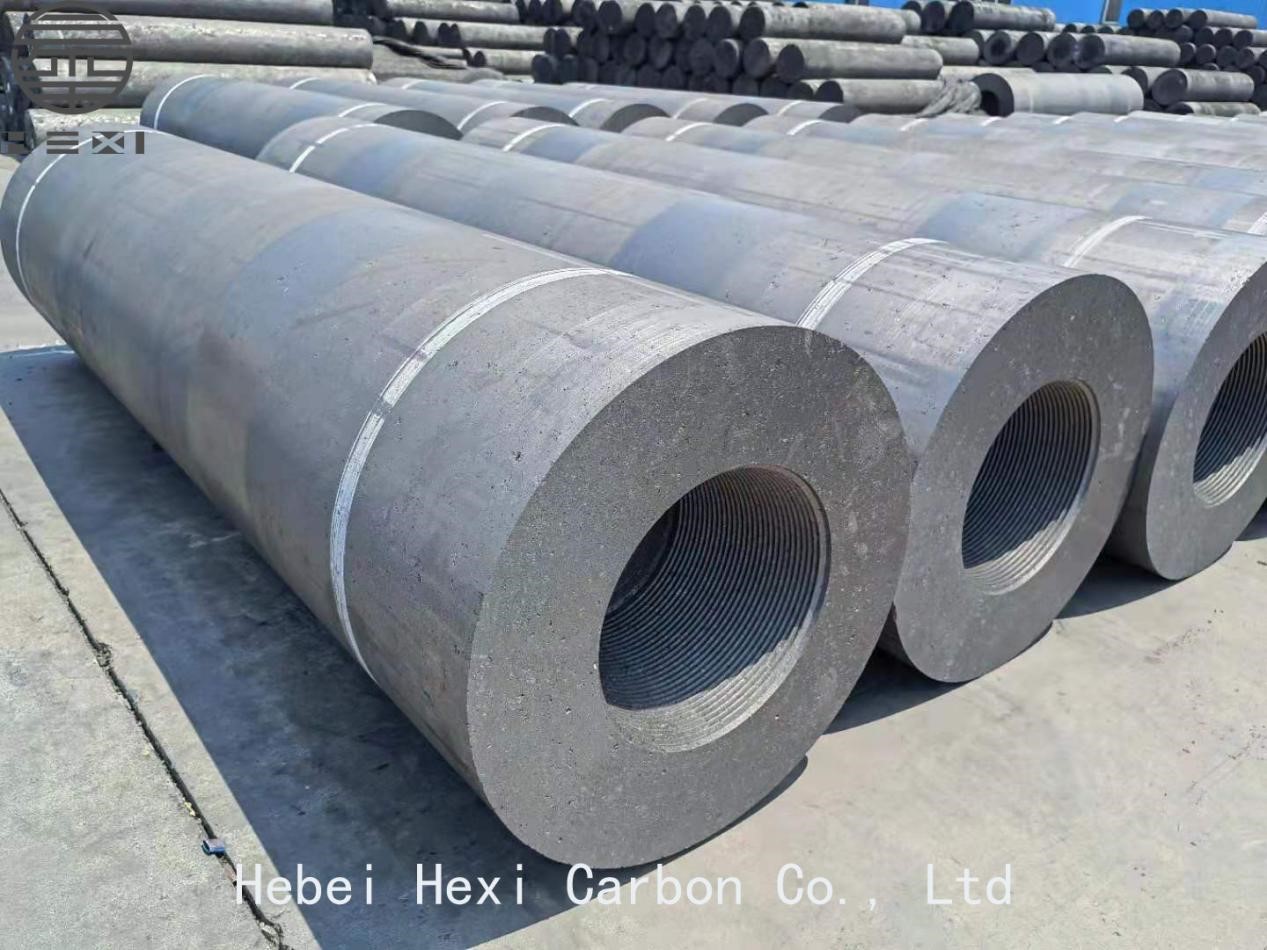

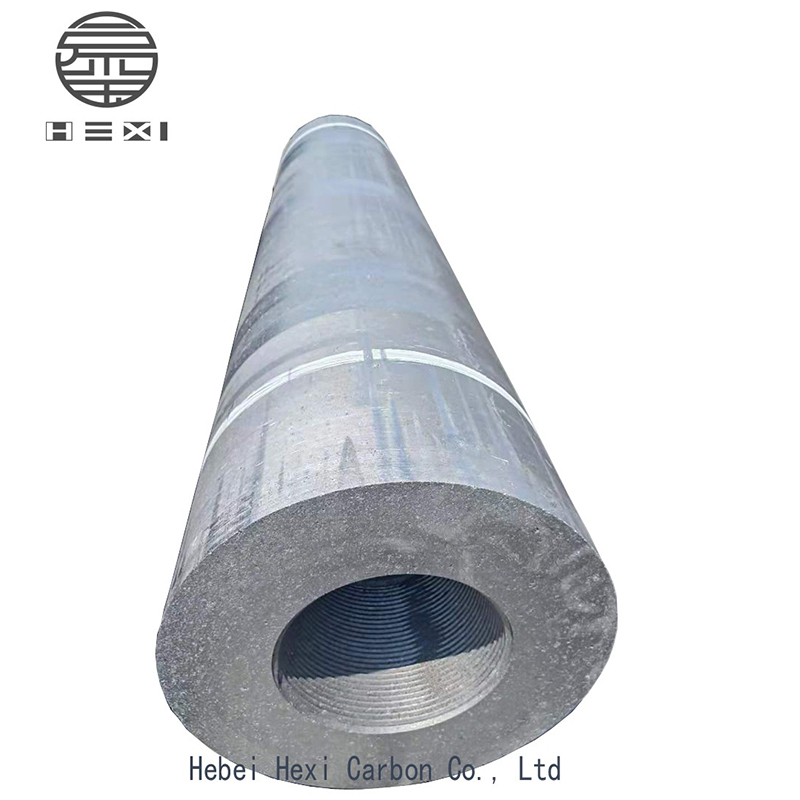

Eletrodo de grafite de alta potência de 450 mm

O eletrodo de grafite HP é feito principalmente de coque de petróleo e coque agulha. É capaz de transportar a densidade de corrente de 18-25A/cm2. Ele é projetado para fabricação de aço em fornos elétricos a arco de alta potência.

| Especificação técnica de comparação para HPEletrodo de grafite18″ | ||

| Eletrodo | ||

| Item | Unidade | Especificações do fornecedor |

| Características típicas do pólo | ||

| Diâmetro Nominal | mm | 450 |

| Diâmetro máximo | mm | 460 |

| Diâmetro mínimo | mm | 454 |

| Comprimento Nominal | mm | 1800-2400 |

| Comprimento máximo | mm | 1900-2500 |

| Comprimento mínimo | mm | 1700-2300 |

| Densidade aparente | g/cm3 | 1,68-1,73 |

| força transversal | MPa | ≥11,0 |

| Módulo de Young | GPa | ≤12,0 |

| Resistência Específica | µΩm | 5,2-6,5 |

| Densidade máxima de corrente | CA/cm2 | 15-24 |

| Capacidade de carga atual | A | 25.000-40.000 |

| (CTE) | 10-6℃ | ≤2,0 |

| conteúdo de cinzas | % | ≤0,2 |

| Características típicas do mamilo (4TPI/3TPI) | ||

| Densidade aparente | g/cm3 | 1,78-1,83 |

| força transversal | MPa | ≥22,0 |

| Módulo de Young | GPa | ≤15,0 |

| Resistência Específica | µΩm | 3,5-4,5 |

| (CTE) | 10-6℃ | ≤1,8 |

| conteúdo de cinzas | % | ≤0,2 |

Método de redução do consumo de eletrodos

Nos últimos anos, com o desenvolvimento vigoroso da indústria siderúrgica de fornos eléctricos da China, bem como os requisitos para a poupança de energia e redução do consumo, especialistas e académicos no país e no estrangeiro concluem algumas abordagens eficazes como se segue:

1. Mecanismo anti-oxidação do eletrodo de grafite em spray de água

Através de pesquisas experimentais, a pulverização de solução antioxidante na superfície dos eletrodos provou ser muito melhor na interrupção da oxidação lateral do eletrodo de grafite, e a capacidade antioxidante é aumentada em 6 a 7 vezes. Depois de usar esse método, o consumo de eletrodo caiu para 1,9-2,2 kg na fundição de uma tonelada de aço.

2. Eletrodo oco

Nos últimos anos, a Europa Ocidental e a Suécia começaram a usar eletrodos ocos na produção de fornos de minério de ferroliga. Eletrodos ocos, em forma de cilindro, geralmente são vazios por dentro e selados com gás inerte. Devido ao vazio, as condições de cozimento melhoram e aumentam a resistência do eletrodo. De modo geral, pode economizar eletrodos em 30% -40%, até 50% no máximo.

3. Forno de arco DC

O forno elétrico a arco DC é um novo tipo de forno elétrico a arco para fundição recentemente desenvolvido no mundo nos últimos anos. Pelos dados publicados no exterior, o forno a arco CC é uma das técnicas mais eficazes para reduzir o consumo de eletrodos. Geralmente, o consumo de eletrodos pode ser reduzido em cerca de 40% a 60%. Segundo relatos, o consumo de eletrodo de grafite em fornos elétricos DC de ultra-alta potência em grande escala foi reduzido para 1,6 kg/t.

4.Tecnologia de revestimento de superfície de eletrodo

A tecnologia de revestimento de eletrodo é uma tecnologia simples e eficaz para reduzir o consumo de eletrodo, geralmente pode reduzir o consumo de eletrodo em cerca de 20%. Os materiais de revestimento de eletrodo comumente usados são alumínio e vários materiais cerâmicos, que possuem forte resistência à oxidação em altas temperaturas e podem efetivamente reduzir o consumo de oxidação da superfície lateral do eletrodo. O método de revestimento do eletrodo é principalmente por pulverização e moagem, e seu processo é simples e fácil de usar. É o método mais comumente usado para proteger eletrodos.

5. Eletrodo impregnado

Mergulhe os eletrodos em solução química para causar interação química entre a superfície do eletrodo e os agentes para melhorar a resistência do eletrodo à oxidação em alta temperatura. Este tipo de eletrodo pode reduzir o consumo de eletrodo em cerca de 10% a 15%.